Welke training of bedieningsprocedures zijn vereist voor het gebruik van een roterende autoclaaf?

In de moderne voedselproductie speelt de roterende autoclaaf een cruciale rol bij het waarborgen van productveiligheid, een langere houdbaarheid en een consistente kwaliteit. Om betrouwbare sterilisatieresultaten te behalen, moeten operators echter een goede training volgen en strikte operationele procedures volgen.roterende sterilisatorVereist een duidelijk begrip van temperatuurregeling, rotatiesnelheid, drukbalans en veiligheidsprotocollen. Onvoldoende training of onjuiste behandeling kan leiden tot onvoldoende verwerkte of overgesteriliseerde batches, wat zowel de productkwaliteit als de operationele veiligheid in gevaar brengt. Dit artikel beschrijft de essentiële trainingsonderwerpen en standaardprocedures voor het bedienen van eenroterende retortmachineefficiënt en veilig.

1. Inzicht in de principes van roterende autoclaven

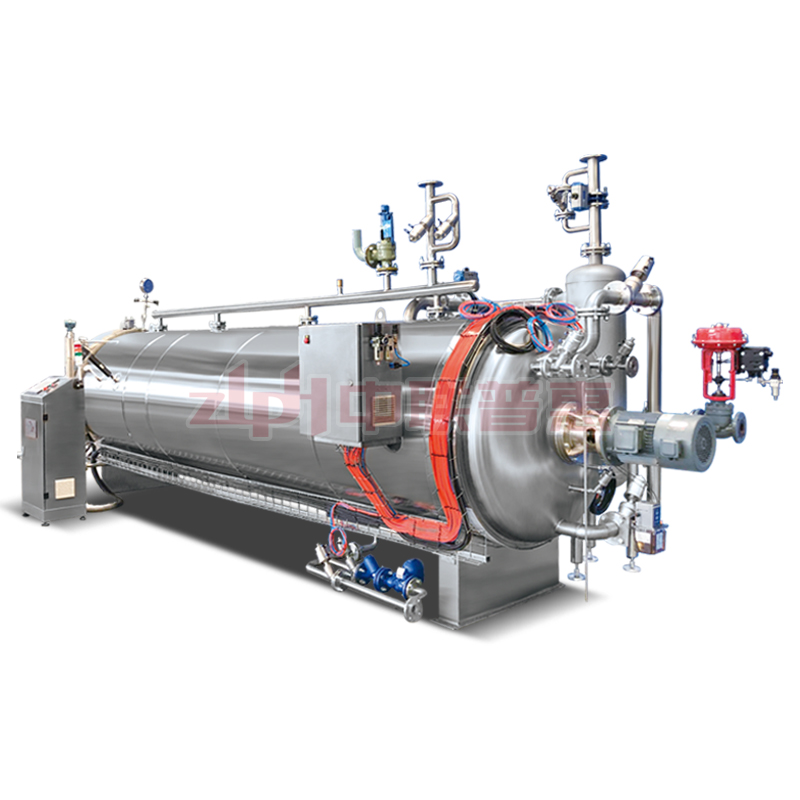

Voordat een roterende autoclaaf wordt bediend, moet elke technicus het basisprincipe van de werking begrijpen. In tegenstelling tot statische systemen roteert een roterende sterilisator de productmanden tijdens de verwerking om een gelijkmatige warmtepenetratie te garanderen. De combinatie van rotatie en stoom of water onder druk verdeelt de warmte gelijkmatig over het verpakte voedsel, waardoor koude plekken worden geëlimineerd en een consistente sterilisatie wordt gegarandeerd.

Operators moeten begrijpen hoe parameters zoals rotatiesnelheid, druk en tijd op elkaar inwerken. Een goede kennis van hoe deroterende retortautoclaafbereikt sterilisatie en helpt bij het aanpassen van de instellingen op basis van het type verpakking (blikjes, zakjes of flessen) om vervorming of schade te voorkomen.

2. Vereisten voor de opleiding en certificering van operators

Personeel dat verantwoordelijk is voor de bediening van de roterende retortmachine, dient een gestructureerde training te volgen van de fabrikant of een gecertificeerde technische trainer. De training dient te gaan over de structuur van de apparatuur, besturingssystemen, noodstopprocedures en batchdocumentatie.

Gecertificeerde operators leren abnormale drukschommelingen te identificeren, ongebruikelijke geluiden van deautoclaaf retortsterilisator, en adequaat reageren om apparatuurstoringen te voorkomen. Continue vaardigheidstrainingen en opfriscursussen zorgen ervoor dat personeel zich kan aanpassen aan nieuwe modellen en softwareversies van de roterende sterilisator met geavanceerde digitale besturing.

roterende autoclaaf

roterende sterilisator

roterende retortmachine

3. Controles en voorbereidingen vóór de operatie

Voordat een sterilisatiecyclus start, moeten operators gedetailleerde pre-operationele controles uitvoeren. Deze omvatten het controleren van de integriteit van de deurafdichting, het controleren van de soepele werking van de aandrijving van de korf en het roterende systeem, en het bevestigen dat de temperatuur- en drukmeters gekalibreerd zijn.

Het laden van deroterende autoclaafMoeten strikte richtlijnen volgen: producten moeten gelijkmatig verdeeld zijn om de balans tijdens de rotatie te behouden. Overbelasting of ongelijkmatige stapeling kan trillingen, mechanische spanning en een slechte uniformiteit van de sterilisatie veroorzaken. Het producttype, het verpakkingsmateriaal en het batchgewicht bepalen de juiste snelheidsinstellingen voor de roterende retortautoclaaf.

4. Monitoring van de sterilisatiecyclus

Tijdens de werking is deroterende retortmachineRegelt automatisch temperatuur en druk via het bedieningspaneel. Operators moeten echter continu kritische parameters gedurende de hele cyclus bewaken. Elke afwijking van de ingestelde waarden kan wijzen op een storing in het verwarmings-, rotatie- of druksysteem.

Moderne autoclaafsterilisatoren zijn uitgerust met dataregistratie- en alarmsystemen. Operators moeten deze logboeken raadplegen om te controleren of elke batch voldoet aan de sterilisatienormen. Consistente monitoring garandeert niet alleen de productveiligheid, maar levert ook waardevolle documentatie op voor naleving van de regelgeving en traceerbaarheid.

5. Postoperatieve procedures en reiniging

Na voltooiing van elke batch moet de roterende sterilisator een gecontroleerde afkoelingsfase ondergaan voordat deze wordt uitgeladen. Snelle drukverlaging of voortijdig openen van de autoclaafdeur kan gevaarlijk zijn en de verpakking beschadigen. Operators moeten wachten tot de interne druk is gestabiliseerd en ervoor zorgen dat de temperatuur veilig is voordat ze de manden verwijderen.

Het schoonmaken van deroterende retortautoclaafis ook een integraal onderdeel van de postoperatieve procedures. De binnenkamer, roterende assen en de aandrijving van de korf moeten worden gespoeld en gedesinfecteerd om residuophoping te voorkomen. Regelmatige reiniging verlengt de levensduur van de apparatuur en zorgt voor naleving van de hygiënevoorschriften voor toekomstige batches.

autoclaaf retortsterilisator

roterende retortautoclaaf

roterende autoclaaf

6. Veiligheids- en onderhoudsbewustzijn

De veiligheid van de operator moet altijd prioriteit hebben. Trainingen moeten de nadruk leggen op het juiste gebruik van beschermende uitrusting, bewustzijn van de gevaren van hoge temperaturen en naleving van de lockout-tagout (LOTO)-procedures tijdens onderhoud.

Geplande inspecties van deroterende retortmachine—inclusief afdichtingen, lagers en rotatiemechanismen—helpen vroegtijdige slijtage te detecteren en onverwachte storingen te voorkomen. Alleen gekwalificeerd personeel mag onderhoud aan de roterende retortautoclaaf uitvoeren om de garantie te behouden en consistente sterilisatieprestaties te garanderen.

Effectieve training en gestandaardiseerde werkprocedures vormen de basis voor veilige en efficiënte batchverwerking met behulp van eenroterende autoclaafVan controles vóór de operatie tot reiniging na de cyclus: elke stap heeft invloed op de productveiligheid, energie-efficiëntie en levensduur van de machine. Het trainen van operators en ervoor zorgen dat ze zich strikt houden aan de juiste bedieningsprocedures, garandeert dat elke batch producten die in een roterende autoclaaf wordt verwerkt, voldoet aan de hoogste kwaliteits- en voedselveiligheidsnormen.

ZLPHdoorbreekt al geruime tijd de grenzen van de levensmiddelentechnologie. Dankzij onze ongeëvenaarde vasthoudendheid en hoge productkwaliteitsnormen hebben we hoogwaardige, geavanceerde technologie en betrouwbare oplossingen geleverd aan al onze industriële partners, wat indirect ook onze positie als leider in de voedingsmiddelenindustrie en als betrouwbare leverancier heeft versterkt.