Technische oplossing voor de productielijn en sterilisatieverpakkingslijn van maïskolven

I. Gedetailleerde processtroom van de maïskolfproductielijn

Maïsdoppen

De JWBT 10000-model luchtblazende pelmachine wordt gebruikt. Deze spuit hogedrukgas vanaf de zijkant of onderkant om de schil van de maïskolf te scheiden met behulp van luchtdruk. Dit proces op de productielijn vermindert de kans op schade met 40% ten opzichte van traditioneel mechanisch pellen. Er worden 10.000 tot 12.000 kolven per uur verwerkt, met een roestvrijstalen behuizing die de voedselhygiëne garandeert.

Trimmen (snijkop en staart)

De snijmachine FYHZ 4000 op de productielijn voor maïskolven maakt gebruik van snel roterende messen voor nauwkeurig snijden op ingestelde lengtes, met een foutmarge van ±1 mm. Het snijafval wordt gerecycled als veevoer en de apparatuur is verbonden met de assemblagelijn, geschikt voor grootschalige verwerking van verse maïskolven met 2000 onafgebroken storingsvrije uren.

Wassen en blancheren

De was- en blancheermachine model ZYD 8000 maakt gebruik van lagedruksproeiers en bubbeltuimelsysteem op de productielijn voor volledige verwijdering van onzuiverheden. De blancheertemperatuur (85-95 °C) en -tijd (3-5 minuten) zijn nauwkeurig instelbaar om enzymen te inactiveren, verkleuring te voorkomen en micro-organismen op het oppervlak te doden.

Koelen en drogen

De koelwatertank van het model ZYD LD-5000 sproeit circulerend koud water van 5-10 °C, waardoor de temperatuur van de maïskolf binnen 30 seconden op de productielijn wordt verlaagd tot kamertemperatuur. Na het aftappen gaan de kolven naar de ZYD-FZ8014 flipperdroger, die zorgt voor een gelijkmatige blootstelling aan lucht via een instelbare flipper (0-15 rotaties/minuut) met een vochtgehalte van ≤ 3%.

Verpakking en sterilisatie

Vacuümverpakken: De KBT DZ-1100 automatische verpakkingsmachine op de lijn ondersteunt verpakkingen met één of meerdere kolven en verwerkt 60 zakken per minuut met een verzegelingskwalificatie van 99,8%.

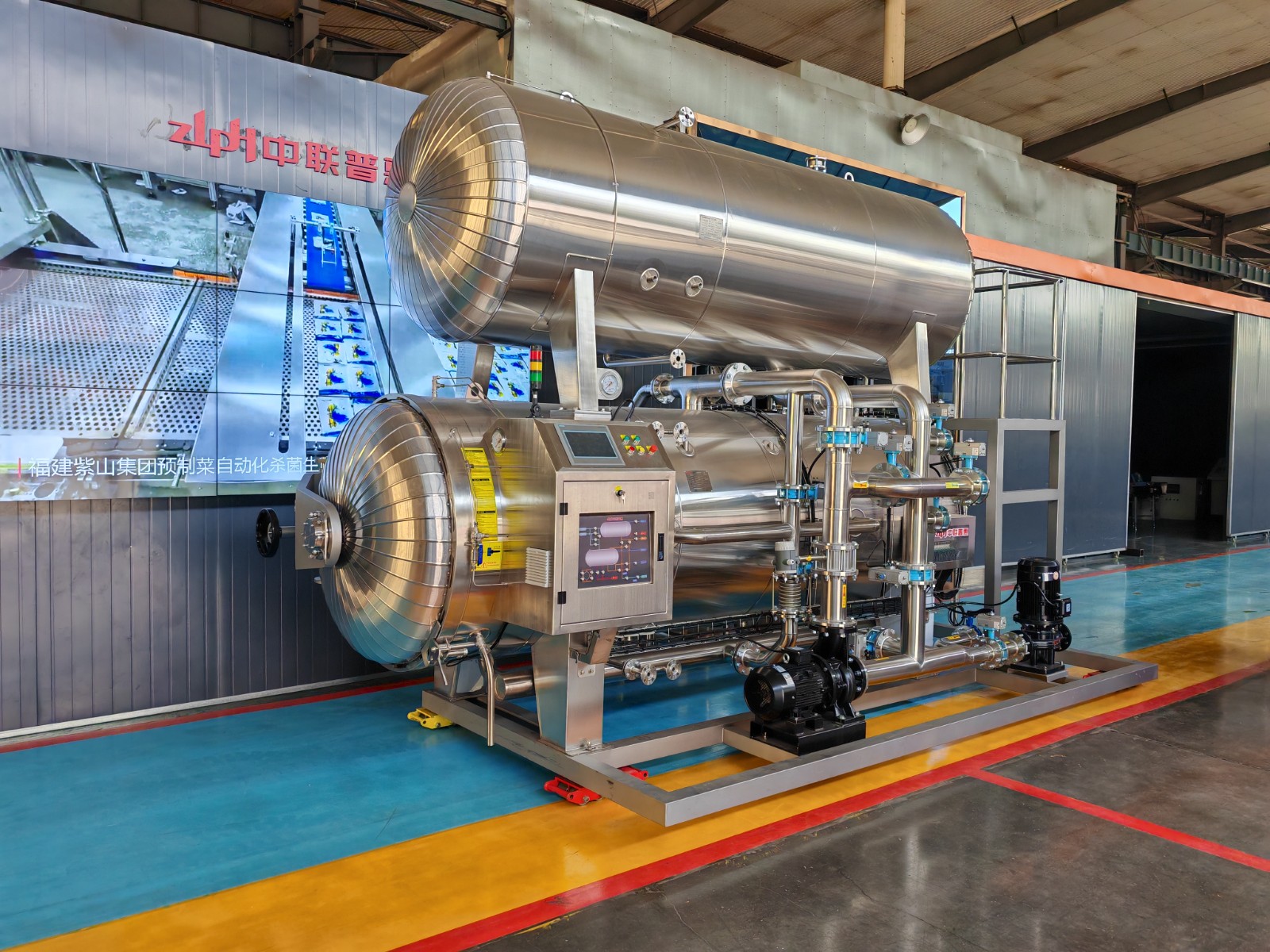

Kernsterilisatieapparatuur: ZLPH 1500*5250 Dubbellaags wateronderdompelingsretort

De dubbellaagse structuur van de retort verwerkt twee batches tegelijkertijd, waardoor de sterilisatie-efficiëntie met 30% wordt verbeterd en 15% stoom wordt bespaard.

Sterilisatie door onderdompeling in water in de retort zorgt voor een temperatuuruniformiteit van ±1℃; lineaire controle behoudt de integriteit van de verpakking >99%.

Voldoet aan de FDA-richtlijnen en verlengt de houdbaarheid tot 180 dagen.

Nabewerking

Hogedrukspuiten reinigen de oppervlakken van de zakken en de kanteldroger voorkomt hitteschade door de luchtstroom op kamertemperatuur. De automatische verpakkingsmachine van de productielijn zorgt voor het gecombineerd verpakken, sealen en etiketteren.

II. Technische voordelen van kernapparatuur op de lijn

Luchtblazende Husker:

<5% schadepercentage, 25% lager energieverbruik, verwerking van 10.000–12.000 kolven/uur voor grootschalige productielijnen.

Trimmachine:

Zeer nauwkeurig snijden, compatibel met pelmachines en wasmachines om een geïntegreerde productielijn te vormen, duurzaam voor langdurig gebruik.

Antwoord:

Dankzij het dubbellaagsontwerp is geautomatiseerd ‘verwarmen-steriliseren-koelen’ op de productielijn mogelijk; de snelle temperatuurregeling behoudt de textuur van de maïs, ideaal voor sterilisatie van zacht verpakte kolven.

III. Productiecapaciteit en kwaliteitscontrole van de lijn

Capaciteitsindicatoren

Ontwerpcapaciteit: 4,5 ton/uur (kernen), 100 ton/dag (22-uursbedrijf).

Het flexibele ontwerp van de productielijn maakt capaciteitsuitbreiding met 30%–50% mogelijk via parameteraanpassing of moduletoevoeging.

Kwaliteitscontrolesysteem

Inspectie van grondstoffen: strenge screening van watergehalte, onzuiverheidsgraad en integriteit van de korrel; automatische afwijzing van ongeschikte materialen.

Online monitoring: realtime tracking van onzuiverheden na het dorsen (≤ 0,5%), vocht na het drogen (≤ 12%) en nauwkeurigheid van kleursortering (99,9%) op de productielijn.

Inspectie van het eindproduct: Uitgebreide tests van het uiterlijk, microbiële indicatoren (totaal aantal platen ≤100CFU/g) en simulatie van de houdbaarheid om te voldoen aan internationale normen.

IV. Turnkey-projectkenmerken van de gehele lijn

Turnkey-project: omvat procesontwerp, apparatuurselectie, installatie en inbedrijfstelling, met 3 jaar garantie en levenslange technische ondersteuning.

Groene energiebesparing: 85% waterrecycling, 20% lager stoomverbruik dan traditionele lijnen, voldoet aan de nationale milieunormen.

Oplossingen op maat: De indeling van de productielijn wordt aangepast aan de eigenschappen van de grondstoffen, de capaciteitsbehoeften en de omstandigheden ter plaatse, met ondersteunende 3D-tekeningen en analyses van het energieverbruik.

Als je'Als u meer wilt weten over onze ZLPH Retort of mogelijke samenwerkingsmogelijkheden wilt verkennen, neem dan gerust contact met ons op via e-mail op saleshayley@zlphretort.com of maak contact met ons via WhatsApp op +86 15315263754.