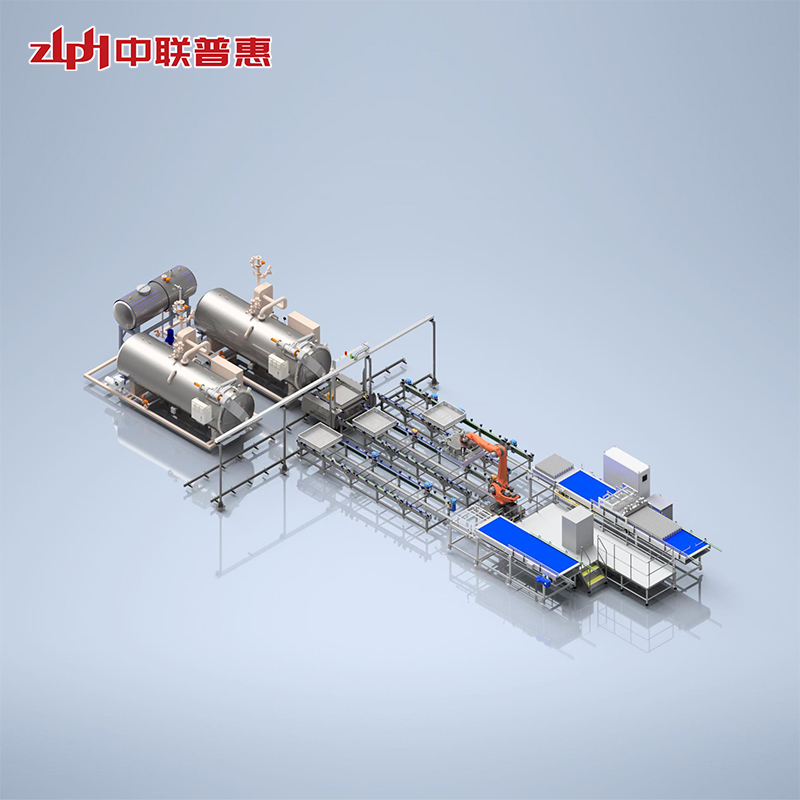

Robot voor het laden en lossen van PE-flessenproducten en sterilisatieproductielijn: intelligente schadepreventie, strikte bewaking van de voedselveiligheid

In de voedingsmiddelen- en drankenindustrie worden gebottelde producten van PE-materiaal veel gebruikt vanwege hun hoge corrosiebestendigheid en lage kosten. De mechanische laad- en losmethoden in traditionele sterilisatieprocessen kunnen echter leiden tot vervorming van de flesromp, slijtage van het etiket en het risico op ongelijkmatige sterilisatie door omvallende flessen. Gericht op de speciale hygiëne-eisen van de voedingsmiddelen- en drankenindustrie heeft ZLPH een robotlijn gelanceerd voor het laden en lossen van PE-flessen van voedingskwaliteit. Dankzij de innovatie van flexibele robotgrijptechnologie en food-grade armaturen realiseert het bedrijf een nauwkeurige procescontrole van laden tot lossen, waardoor bedrijven de productkwaliteit en productie-efficiëntie kunnen verbeteren.

I. Branchespecifieke knelpunten en oplossingen in de voedings- en drankenindustrie

Kernuitdagingen

Grote vraag naar flesbescherming

De meeste PE-flessen voor voedingsmiddelen en dranken maken gebruik van etiketterings- of hotstampprocessen. Traditionele mechanische grijpers zijn gevoelig voor krassen op etiketten tijdens het laden en lossen (met een schadepercentage van 1,2%), wat de kwaliteit van het productuiterlijk beïnvloedt.

Sterilisatierisico's veroorzaakt door het omvallen van flessen

Bij handmatige of traditionele mechanische belasting leiden scheve flessen tot een ongelijkmatige warmteoverdracht inantwoords, waardoor het risico op microbiële overgroei toeneemt.

Strikte hygiënevereisten voor levensmiddelen

Laad- en losapparatuur moet voldoen aan normen zoals FDA en GB 14881. Traditionele metalen constructies zijn gevoelig voor corrosie en moeilijk schoon te maken, omdat vuil zich erin verstopt.

ZLPH Innovatieve Oplossingen

Robot + voedselveilige vierzijdige klembevestiging: schadevrije behandeling

Flexibele grijptechnologie

Met behulp van zesassige robots van voedingskwaliteit (oppervlak behandeld met FDA-gecertificeerde coatings) uitgerust met vierzijdige siliconen klembevestigingen, passen luchtdruksensoren de grijpkracht dynamisch aan om een gelijkmatige druk op PE-flessen te garanderen tijdens het hanteren. Voor bijvoorbeeld dranken van 500 ml past de klem zich precies aan de kromming van de fles aan om scheuren in de flessenhals door extrusie te voorkomen.

Anti-kanteltechnologie met vierzijdige klemming

De armatuur maakt gebruik van een vierzijdige klemstructuur, die de fles gelijkmatig omsluit met siliconen pads van voedingskwaliteit (het contactoppervlak is vergroot tot 80% van de flesomtrek), met luchtdruksensoren die de grijpkracht realtime kalibreren. In combinatie met geoptimaliseerde robotbewegingen blijft de fles stabiel tijdens het grijp- en laadproces, waardoor het kantelpercentage daalt van het industriegemiddelde van 3% naar minder dan 0,1%.

Sterilisatietrayontwerp: sterilisatie met hoge efficiëntie van voedingskwaliteit

Open ladestructuur

Stapel PE-flessen direct op sterilisatietrays van roestvrij staal 304 met ingebouwde geleidingsgroeven om een gelijkmatige penetratie van stoom/water tijdens de sterilisatie te garanderen. Hierdoor wordt de uniformiteit van de warmteverdeling verbeterd tot 98,5% (traditionele kooistructuren bereiken slechts 85%).

Compacte hygiënische indeling

Het laad- en losgebied heeft geen obstakels dankzij een frame van roestvrij staal 304 en een ontwerp met afgeronde hoeken, zonder hygiënische dode hoeken. Sterilisatiebakken van roestvrij staal 304 kunnen snel worden gedemonteerd en aangesloten op een CIP-onlinereinigingssysteem. Hierdoor wordt de reinigingstijd teruggebracht tot 15 minuten en kan worden voldaan aan de dagelijkse reinigingsbehoeften van meerdere cycli in voedingsmiddelenbedrijven.

Volledige procesautomatisering: dubbele verbetering in efficiëntie en veiligheid

Precisiebewerking met hoge snelheid

Eén robot kan 10.000-15.000 flessen per uur verwerken (instelbaar per flestype), een 8-10x hogere efficiëntie dan handmatig laden en lossen. Neem bijvoorbeeld flessen van 500 ml: de productielijn verwerkt 250 flessen per minuut, aangepast aan hoge snelheden.antwoords (6 batches per uur).

Traceerbaarheid van gegevens van voedingskwaliteit

Het systeem registreert automatisch batchspecifieke laad-/lostijden, sterilisatietemperaturen (nauwkeurigheid ±0,3 °C), drukcurven en andere gegevens en slaat deze op in een MES-systeem voor levensmiddelen. Zo worden HACCP-conforme kwaliteitsinspectierapporten gegenereerd voor wettelijke traceerbaarheid.

II. Procesdetails van de sterilisatiesectie

Automatisch laden: nauwkeurige positionering voor uniforme sterilisatie

Herkenning van flesoriëntatie en planning van het laden van trays

Nadat de PE-flessen zijn vastgepakt, gebruiken de robots visuele camera's aan de bovenkant om de oriëntatie van de dop te detecteren (bijv. de richting van de verzegelring). Ze zorgen ervoor dat alle flessen verticaal worden gestapeld op sterilisatietrays van roestvrij staal 304 met een rij-kolomafstand van ±1,5 mm. De opwaartse afwijking van de flesmond is <2° om onvolledige sterilisatie door sedimentatie van de inhoud te voorkomen.

Anti-botsingsbufferontwerp

Sterilisatietrays van roestvrij staal 304 zijn voorzien van antibotsingsstrips van siliconen van voedingskwaliteit. Robots gebruiken een "soft landing"-modus (daalsnelheid ≤ 50 mm/s) bij het plaatsen van flessen om impactschade tussen de fles en de tray te minimaliseren.

Intelligente sterilisatie: optimalisatie van het sterilisatieproces van voedselkwaliteit

Naadloosantwoord Aanmeren

Robots bereiken een positioneringsnauwkeurigheid van ±2 mm om sterilisatietrays van roestvrij staal 304 soepel in de spuitcabine te duwenantwoords. Voor voedingsmiddelen met een laag zuurgehalte worden sterilisatieprogramma's met hoge temperatuur en hoge druk (121°C/30 min) automatisch op elkaar afgestemd om de eliminatie van ziekteverwekkers te garanderen.

Verificatie van thermische distributiesimulatie

De ingebouwde module voor het simuleren van sterilisatieprocessen van het systeem geeft een voorvertoning van warmtepenetratiecurven door het type fles en de inhoudskenmerken in te voeren. Hierdoor worden de laaddichtheid en sterilisatietijd geoptimaliseerd om smaakverlies door overmatige sterilisatie te voorkomen (bijvoorbeeld een verhoging van het vitamine C-behoudpercentage tot 92%).

Robotprecisie-uitladen: voedselveilige, schadevrije werking

Na sterilisatie grijpen robots de PE-flessen direct vast via houders, halen ze uit de sterilisatietrays van roestvrij staal 304 en plaatsen ze op transportbanden met een stabiele snelheid van ≤ 50 mm/s. Dit voorkomt dat de flessen door traditioneel kantelen of trillen worden geraakt. Het hele proces maakt gebruik van visuele geleiding voor nauwkeurig grijpen, waardoor klotsen van vloeistof met 90% wordt verminderd en de kans op flesbeschadiging tot slechts 0,05% wordt beperkt. De uitgeladen sterilisatietrays van roestvrij staal 304 worden centraal door robots verzameld en naar aangewezen locaties gebracht.

III. Toepassingsgeval in de voedingsmiddelen- en drankenindustrie

Case: Upgrade van de productielijn voor een bedrijf dat flessendranken produceert

Klantbehoeften

Los etiketbeschadigingen (oorspronkelijk schadepercentage 1,8%) en omvallende flessen (omvalpercentage 2,5%) op tijdens de sterilisatie van 500ml PE-flessen met dranken, en verhoog tegelijkertijd de productiecapaciteit om aan de piekvraag in het seizoen te voldoen.

ZLPH-oplossing

Zet 2 robots van voedingskwaliteit + 4 sproeiers inantwoordgekoppelde productielijn, met siliconen fittingen en sterilisatiebakken van roestvrij staal 304 met ondersteunende CIP-reinigingssystemen.

Implementatieresultaten

Kwaliteitsverbetering: het percentage etiketbeschadigingen is teruggebracht tot 0,2%, het percentage kantelpunten is <0,1% en de microbiële overgroei is teruggebracht van 0,5% tot 0,05%;

Verbetering van de efficiëntie: de capaciteit voor één ploeg is verhoogd van 120.000 naar 300.000 flessen, de arbeidskosten zijn met 5 personen per lijn verlaagd;

Naleving van hygiënevoorschriften: FDA, GB 14881 en andere certificeringsaudits zijn geslaagd, de reinigingsefficiëntie is met 60% verbeterd en er wordt voldaan aan de dagelijkse behoefte aan een continue productie in drie ploegendiensten.

IV. Richtingen voor technologische upgrades specifiek voor de voedingsindustrie

Energiebesparende oplossingen met een lage koolstofuitstoot

Introduceer energiebesparende robots met servomotoren (energieverbruik 35% lager vergeleken met traditionele modellen) en optimaliseer retortenergieterugwinningssystemen om het stoomverbruik met 20% te verminderen, wat aansluit bij de doelstellingen van levensmiddelenbedrijven op het gebied van groene productie.

Voor gedetailleerde configuraties van deze productielijn in onderverdelingen zoals flessendranken kunt u contact opnemen met de marketingafdeling van ZLPH voor oplossingen op maat.

Als u meer wilt weten over onze ZLPH Retort of mogelijke samenwerkingsmogelijkheden wilt verkennen, kunt u contact met ons opnemen via e-mail op saleshayley@zlphretort.com of via WhatsApp op +86 15315263754.